海螺集团建成水泥全流程智能制造工厂,效益提升超10亿元/年

水泥制造业是我国经济发展的重要基础原料产业,《原材料工业“十四五”发展规划》指出,我国将继续大力推动水泥行业绿色发展和智能制造,促进行业高质量发展。现阶段,水泥行业的痛点有:质量控制难度大、资源消耗高,劳动强度大等。围绕这些痛点,海螺水泥率先建成了全流程水泥制造智能工厂,利用数字化技术对传统行业进行提质改造,让这些问题得到了很好的解决。

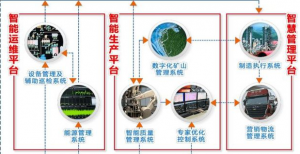

2018年,安徽全椒海螺建成全流程的水泥智能工厂,包含 “三大平台”和“七大系统”,形成了“以智能生产为核心、以运行维护做保障、以智慧管理促经营”的水泥智能制造新模式,通过更少的资源消耗和环境代价,满足了社会经济建设的需求。

其中,智能工厂平台是全流程生产协同平台,涵盖数字化矿山管理系统、专家自动化操作系统和智能质量控制系统,率先实现了水泥生产的“一键输入、全程智控”,改变了传统的生产模式。

例如,通过数字化矿山管理系统,管理调度模式从人管转变成了机管,矿石成分从看不见摸不着到矿体模型化、可视化,质量从人工化验到在线自动检测。这一系列转变,使得海螺水泥资源利用率提升了4%,减少废排34万吨/年,堆平均CaO合格率提升9.08%。智能质量控制系统,基于多样灵活的检测手段+贯穿全流程的生产管控,真正实现了原材料全程监控的模式,人员劳动强度下降24%,检测频次提高50%,产品标准偏差下降43%。

运行维护平台,旨在为智能生产平台提供高效、节能、安全、环保的运行环境。下含设备管理及辅助巡检系统、能源管理和安全生产管理三大系统。智慧管理平台包含生产制造执行系统和营销物流管理系统,旨在利用工业和商业信息化的深度融合, 推动工厂的卓越运营。

海螺水泥智能工厂建成以来,经济技术指标持续优化,员工劳动强度显著减轻,生产效能和管理水平大幅提升。各类资源能源消耗下降和劳动生产率提升带来的综合经济效益提升超10亿元/年。